In diesem Beitrag stelle ich die 8 Schritte vor, in denen die Konzeption, Produktion, der Einbau und die Inbetriebnahme neuer Palettiersysteme in der Praxis typischerweise abläuft. Kein Projekt ist gleich wie ein anderes, daher ist auch die Projektdauer jedes Mal unterschiedlich. In der Regel nahmen diese Projekte mehrere Monate in Anspruch.

Bei dem Projekt mit der Migros FFB AG sind wir in den hier beschriebenen 8 Schritten vorgegangen.

1. Initialisierung & Bedarfsklärung

- Kontaktaufnahmen, erste Gespräche zu Wünschen und Bedürfnissen

- Erste Abstimmungstermine mit Vor-Ort-Besichtigung

- Abklärung der Rahmenbedingungen: Raumlayouts, Platzverhältnisse, Produktions- und Verarbeitungsstrecken, Steigzonen und Lifte

- Besichtigung der vor- und nachgelagerten Prozesse: Kartonieren, Checkweigher, Schlauchbeutelmaschinen, Mehrkopfwaagen, Metalldetektion, Abtransport, Einlagerung

- Abschätzung der Machbarkeit

- Abschätzung der Auswirkungen auf laufende Produktions- und Logistikprozesse

- Grobe Schätzung der Investitionskosten

2. Anforderungserhebung & Konzeption

- Aufgabenstellung wird genau definiert: Neue Linienführung, Platzverhältnisse, gewünschte Kadenz & Durchsatzraten, Palettengrössen, Palettiermuster, Richtlinien, Sicherheitskonzepte, besonderen Anforderungen

- Zeichnen der Förderstrecken, Pufferzonen, Übergabepunkte und Palettierer im Raumlayout

- Mehrere Überarbeitungs- und Optimierungsrunden des Layouts in enger Zusammenarbeit mit der Herstellerin InterSystem aus Schweden

- Budgetangebot und technische Diskussion zur Vorselektion der Lösung

- Auswahl des favorisierten Layouts

3. Entscheidung & Vertragsabschluss

- Kundenseitige Präsentation des Konzepts und des Budgetangebots vor Geschäftsleitung

- Budgetfreigabe und Projektzusage

- Vertragsverhandlungen inkl. genauer Definition des Projektumfangs, Liefergrenzen, Inbetriebnahmemodalitäten, Vereinbarung zu Service und Garantien

- Vertragsunterzeichnungen und Projektstart

4. Detaillierte Planung & Engineering

- Erstellen der mechanischen und elektrischen Konstruktionsunterlagen inkl. Schnittstellendefinitionen zu bestehenden Systemen und Erstellen des Steuerungskonzeptes

- Review des Designs zusammen mit dem Kunden

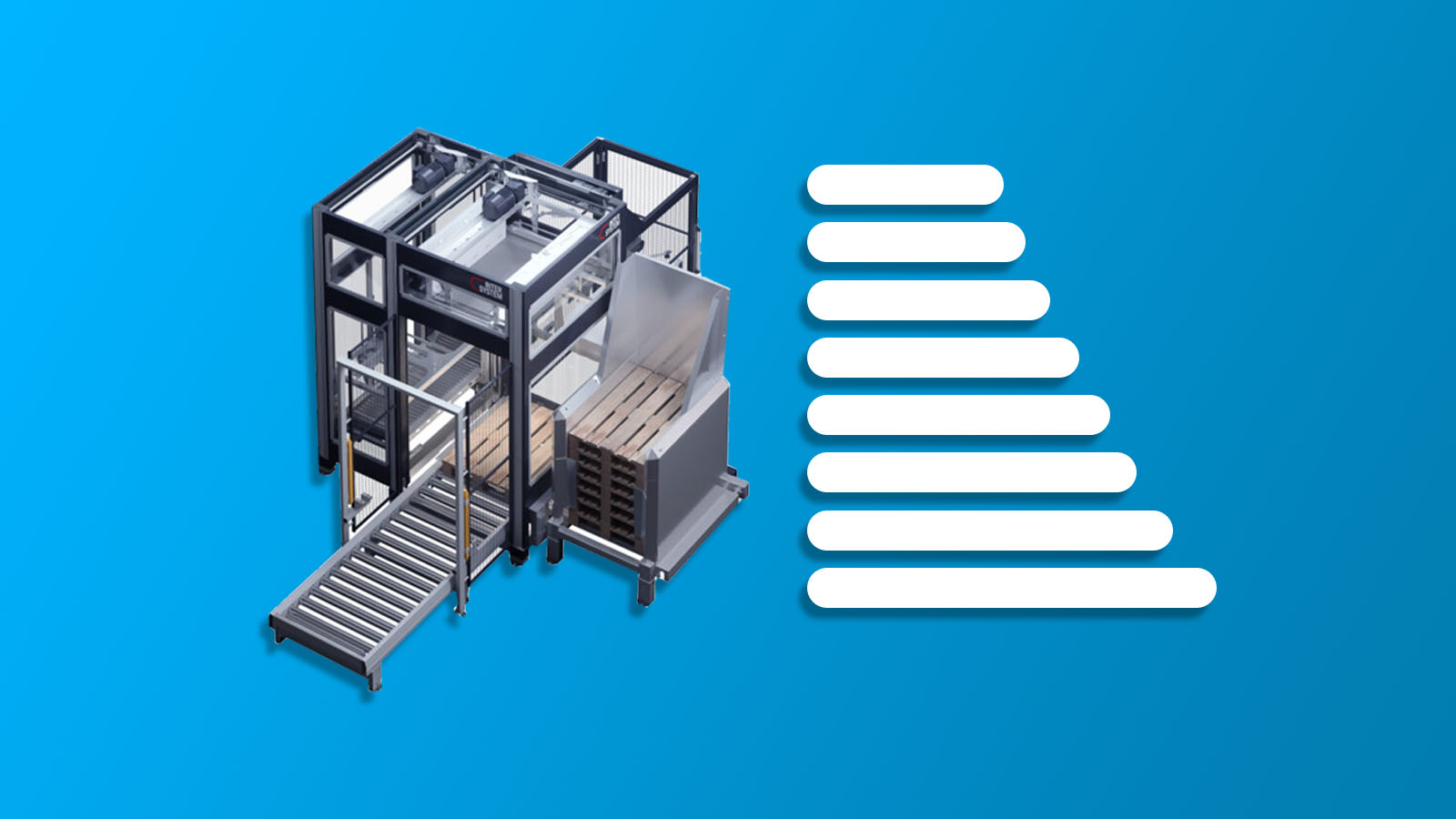

- Produktion der Palettieranlage

- Erstellung der technischen Dokumentationen

5. FAT Factory Acceptance Test

- Einladung des Kunden zum FAT vor Ort in Schweden

- Demonstration und Abnahme der Anlage vor Auslieferung

- Begleitprogramm wie bspw. Besuch eines Eishockey-Spiels

6. Lieferung & Installation

- Transport und Anlieferung der Anlage

- Platzierung und Installation, mechanische und elektrische Integration mit der bestehenden Infrastruktur

- Testen der Funktionstüchtigkeit

- Letzte Anpassungen und Optimierungen

7. Inbetriebnahme mit SAT – Site Acceptance Test

- Einfahren der Linien und Programmierung der Anlage

- Optimierung der Abläufe, Behebung von kleinen Problemen

- Abnahme der Anlage mit Site Acceptance Teste SAT

- Schulung des Bedienpersonals

8. Projektabschluss & Übergabe

- Übergabe inkl. vollständiger Dokumentation

- Unterstützung bei Fragen und Problemen im täglichen Betrieb

- OK für Referenzauftritt einholen

- Abschluss sämtlicher Projektpunkte

Jetzt hier den übersichtlichen Onepager mit den 8 typischen Schritten in Palettierprojekten herunterladen. Dieses Vorgehen wurde im Projekt mit der Migros Industrie FFB Pasta Buchs angewendet, was zu einem guten Projektergebnis und einer zufriedenen Kundin geführt hat.